Bagaimana untuk mereka bentuk bahagian untuk percetakan FDM 3D

Bagaimana untuk mereka bentuk bahagian untuk percetakan 3D FDM?

Apakah proses pencetakan 3d FDM?

Percetakan 3D FDM ialah proses pembuatan aditif yang menggunakan teknik penyemperitan bahan. Juga dikenali sebagai fabrikasi filamen bersatu (FFF), FDM ialah teknologi percetakan 3D yang paling banyak digunakan.

Sebagai teknologi pencetakan 3D yang paling berpatutan di pasaran, pemodelan pemendapan bersatu (FDM) ialah pilihan yang sangat baik untuk prototaip yang pantas, kos rendah dan boleh digunakan dalam pelbagai aplikasi.

Seperti semua kaedah pembuatan, FDM mempunyai beberapa had dan sekatan ke atas perkara yang boleh dicetak. Kini kami membincangkan cara melaraskan reka bentuk anda untuk kualiti cetakan FDM yang optimum.

Bagaimana untuk mereka bentuk percetakan 3d FDM?

Untuk mencapai hasil yang terbaik, ingatlah keupayaan dan kekangan FDM’ semasa mereka bentuk bahagian untuk PERCETAKAN 3D FDM.

Merapatkan

Bridging dalam FDM berlaku apabila pencetak diperlukan untuk mencetak antara dua penyokong atau mata penambat.

Oleh kerana tiada apa-apa untuk dibina, tiada sokongan ditawarkan untuk lapisan awal yang dicetak dan bahan tersebut cenderung mengendur. Jambatan paling kerap berlaku dalam lubang paksi mendatar yang terdapat di dinding objek atau di lapisan atas (atau bumbung) bahagian berongga.

Satu penyelesaian ialah mengurangkan jarak jambatan, tetapi kesannya bergantung pada kekangan reka bentuk bahagian’s.

Penyelesaian lain untuk mengelakkan kendur adalah dengan memasukkan sokongan. Sokongan menawarkan platform sementara untuk lapisan penghubung yang akan dibina. Bahan sokongan dikeluarkan setelah cetakan selesai, walaupun ia boleh meninggalkan kesan pada atau merosakkan permukaan tempat sokongan disambungkan ke bahagian akhir.

Pertimbangan reka bentuk utama:Disebabkan sifat FDM, kendur atau tanda daripada bahan sokongan sedikit sebanyak sentiasa ada melainkan jambatan kurang daripada 5mm.

Jika permukaan yang licin dan rata diperlukan, penyelesaian lanjutan adalah untuk membahagikan reka bentuk kepada bahagian yang berasingan atau melakukan beberapa bentuk pasca pemprosesan.

Lubang aci menegak

FDM sering mencetak lubang aci menegak yang bersaiz kecil. Proses pencetakan lubang tersebut dan sebab pengurangan diameternya boleh diringkaskan seperti berikut:

Semasa muncung mencetak perimeter lubang paksi menegak, ia memampatkan lapisan yang baru dicetak ke bawah pada lapisan binaan sedia ada untuk membantu meningkatkan lekatan.

Daya mampatan muncung mengubah bentuk lapisan bulat tersemperit daripada bentuk bulat kepada bentuk yang lebih lebar dan rata.

Ini meningkatkan kawasan sentuhan dengan lapisan yang dicetak sebelum ini, meningkatkan lekatan tetapi meluaskan bahagian penyemperitan.

Ini menghasilkan apertur cetakan yang lebih kecil. Pengurangan ini boleh menjadi masalah, terutamanya apabila mencetak lubang diameter kecil, di mana kesannya lebih besar disebabkan nisbah diameter lubang kepada diameter muncung.

Jumlah saiz kecil bergantung pada pencetak, perisian penghirisan, saiz lubang dan bahan.

Pengurangan diameter lubang paksi menegak sering diambil kira oleh program penghirisan, tetapi ketepatan boleh berbeza-beza. Beberapa cetakan ujian mungkin diperlukan untuk mencapai ketepatan yang diingini. Jika tahap ketepatan yang tinggi diperlukan, mungkin perlu menggerudi lubang selepas mencetak.

Pertimbangan reka bentuk utama: Jika diameter lubang paksi menegak adalah kritikal, cadangan adalah untuk mencetaknya bersaiz kecil dan kemudian menggerudi lubang ke diameter yang betul.

tidak terjual

Isu tidak terjual ialah salah satu isu kualiti cetakan FDM yang paling biasa. Langsir berlaku apabila lapisan bahan bercetak hanya disokong sebahagian oleh lapisan di bawah. Seperti penjembatan, sokongan yang tidak mencukupi oleh permukaan di bawah lapisan binaan boleh mengakibatkan lekatan lapisan yang lemah, bengkak atau lencong.

Bergantung pada bahan, overhang sehingga 45° biasanya boleh dicetak tanpa menjejaskan kualiti. Pada 45°, lapisan yang baru dicetak disokong oleh 50% daripada lapisan sebelumnya. Ini mewujudkan sokongan dan lekatan yang mencukupi untuk dibina.

Di atas 45°, sokongan diperlukan untuk memastikan lapisan yang baru dicetak tidak membonjol ke bawah dan jauh dari muncung.

Masalah lain yang timbul apabila mencetak overhang ialah keriting. Lapisan yang baru dicetak menjadi semakin nipis di bahagian tepi yang menjuntai. Ini menyebabkan penyejukan tidak sekata, menyebabkan ia berubah bentuk ke atas.

Pertimbangan reka bentuk utama: Anda boleh mengatasi had overhang dengan menggunakan sokongan untuk sudut dinding melebihi 45°. Untuk overhang yang lebih besar yang memerlukan sokongan, tanda akan muncul pada permukaan akhir melainkan selepas diproses.

Sudut

Memandangkan muncung percetakan FDM adalah bulat, jejari bucu dan tepi adalah sama dengan saiz muncung. Ini bermakna ciri tidak akan sama sekali sempurna.

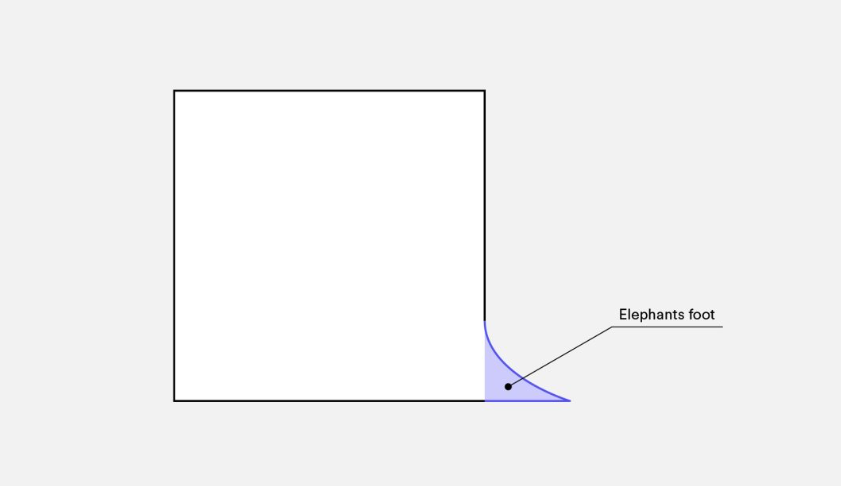

Lapisan pertama percetakan adalah penting terutamanya untuk tepi dan sudut yang tajam. Seperti yang dibincangkan di atas untuk lubang menegak, untuk setiap lapisan bercetak, muncung memampatkan bahan bercetak ke bawah untuk meningkatkan lekatan. Untuk lapisan cetakan awal, ini menghasilkan suar yang sering dipanggil an"kaki gajah."

Suar menonjol melebihi dimensi yang ditentukan dan menjejaskan keupayaan untuk memasang bahagian FDM.

Satu lagi masalah biasa dengan FDM mencetak lapisan pertama ialah meleding. Berbanding dengan PLA, ABS lebih terdedah kepada meledingkan kerana suhu cetakan yang lebih tinggi. Lapisan bawah adalah lapisan pertama yang akan dicetak. Ia menyejuk apabila lapisan terma lain mencetak di atas. Ini mengakibatkan penyejukan tidak sekata dan boleh menyebabkan lapisan asas melengkung menjauhi plat binaan apabila ia mengecut.

Menambah chamfer atau jejari di sepanjang tepi bahagian yang bersentuhan dengan plat binaan boleh mengurangkan kesan isu ini. Ini juga memudahkan penyingkiran komponen daripada plat binaan selepas cetakan selesai.

Pertimbangan reka bentuk utama: Jika pemasangan atau dimensi keseluruhan adalah penting untuk kefungsian bahagian FDM, masukkan chamfer atau jejari 45° pada semua tepi yang menghubungi plat platform binaan.

Pin menegak

Pin menegak sering dicetak menggunakan FDM apabila bahagian perlu dipasang atau diselaraskan. Adalah penting untuk mengetahui saiz pin menegak yang boleh dicetak dengan tepat oleh FDM, kerana ciri ini selalunya berguna.

Dowel besar (lebih besar daripada 5mm diameter) dicetak dengan perimeter dan pelapik untuk menyediakan sambungan yang kuat ke seluruh cetakan.

Dowel diameter yang lebih kecil (kurang daripada 5 mm diameter) hanya boleh terdiri daripada cetakan persisian tanpa isian. Ini mewujudkan ketakselanjaran antara baki cetakan dan pin, mengakibatkan sambungan lemah yang mudah putus. Dalam kes yang paling teruk, pin kecil mungkin tidak mencetak sama sekali kerana tidak ada bahan cetakan yang mencukupi untuk melekat pada lapisan yang baru dicetak.

Penentukuran pencetak yang betul (termasuk ketinggian lapisan optimum, kelajuan cetakan, suhu muncung, dll.) selalunya mengurangkan kemungkinan kegagalan pin. Menambah jejari pada dasar pin menghilangkan kepekatan tegasan pada titik itu dan meningkatkan kekuatan. Untuk pin kritikal kurang daripada 5 mm diameter, pin luar rak yang dimasukkan ke dalam lubang bercetak mungkin merupakan penyelesaian terbaik.

Pertimbangan reka bentuk utama: Jika reka bentuk anda mengandungi pin yang lebih kecil daripada diameter 5mm, tambahkan fillet kecil pada bahagian bawah pin. Jika kefungsian adalah kritikal, pertimbangkan untuk memasukkan lubang dalam reka bentuk di lokasi pin, gerudi lubang pada saiz yang betul dan masukkan pin luar rak.

Petua untuk reka bentuk FDM lanjutan

Apabila mencetak dengan FDM, pertimbangkan cara mengurangkan jumlah sokongan yang diperlukan, orientasi bahagian’ dan arah bahagian itu dibina pada platform binaan.

Membahagikan model anda

Memisahkan model selalunya boleh mengurangkan kerumitannya, menjimatkan kos dan masa. Tertakluk yang memerlukan sejumlah besar sokongan boleh dialih keluar dengan hanya membelah bentuk kompleks kepada bahagian yang dicetak secara individu. Jika dikehendaki, bahagian boleh dilekatkan bersama sebaik sahaja pencetakan selesai.

Orientasi lubang

Cara terbaik untuk mengelakkan sokongan untuk lubang adalah dengan menukar orientasi cetakan. Mengalih keluar sokongan dalam lubang paksi mendatar selalunya sukar, tetapi memutar arah binaan 90° menghilangkan keperluan untuk sokongan. Untuk komponen dengan berbilang lubang dalam arah yang berbeza, utamakan lubang buta, diikuti dengan lubang dengan diameter terkecil hingga terbesar dan kemudian kritikal saiz lubang.

Bina arah

Disebabkan oleh sifat anisotropik percetakan FDM, memahami aplikasi komponen dan cara ia dibina adalah penting untuk kejayaan reka bentuk. Komponen FDM sememangnya lebih lemah dalam satu arah disebabkan oleh orientasi lapisan.

Amalan terbaik pencetakan 3D FDM

Jika jambatan melebihi 5 mm, mungkin terdapat kendur atau tanda pada bahan sokongan. Memisahkan reka bentuk atau pasca pemprosesan boleh menghapuskan masalah ini.

Untuk diameter lubang menegak kritikal, gerudi lubang selepas mencetak untuk ketepatan yang lebih tinggi.

Menambah sokongan akan membolehkan pencetak FDM mencetak sudut dinding lebih besar daripada 45°.

Sertakan chamfer atau jejari 45° darjah pada semua tepi bahagian FDM yang menghubungi plat binaan.

Untuk aplikasi dengan pin menegak kecil, tambahkan fillet kecil ke bahagian bawah, atau pertimbangkan untuk memasukkan pin luar rak ke dalam lubang bercetak.

Memisahkan model, mengorientasikan semula lubang dan menentukan arah binaan adalah semua faktor yang boleh mengurangkan kos, mempercepatkan proses pencetakan dan meningkatkan kekuatan reka bentuk dan kualiti cetakan.